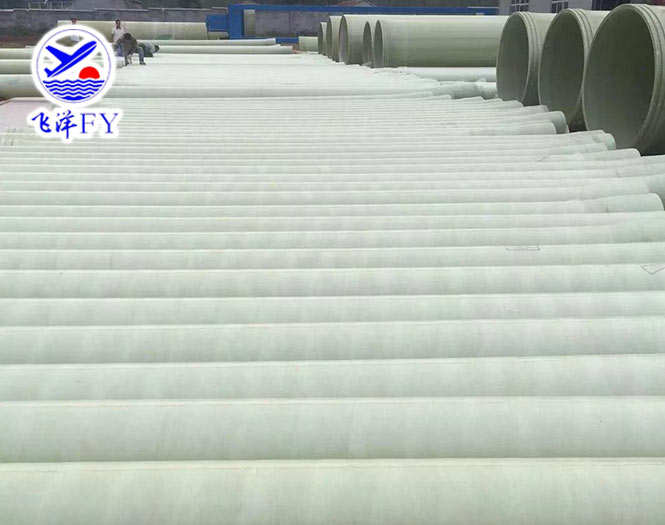

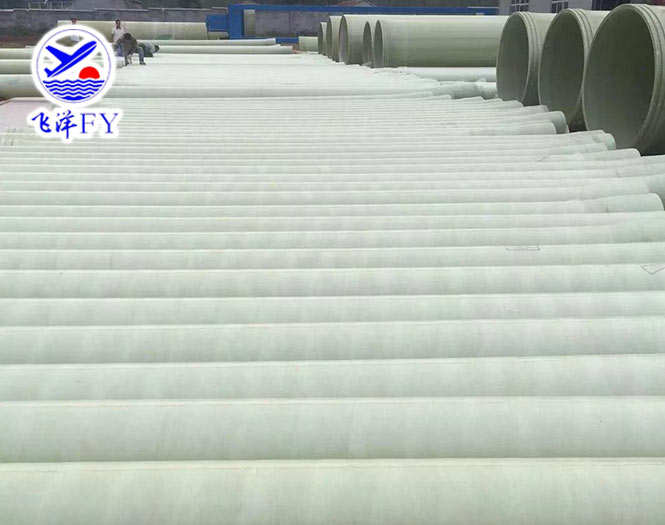

玻璃钢管道

玻璃钢管道制造说明:

截面选择:玻璃钢内衬和玻璃钢内衬起到防腐防渗的作用,缠绕层起到管道强度和刚度的作用,外保护层起到抗老化、防腐和防晒的作用。

一、玻璃钢管道壁结构描述:

从内向外,玻璃钢管道的壁结构包括玻璃钢内衬、玻璃钢二次内衬、玻璃钢缠绕层和玻璃钢外保护层。

玻璃钢内衬和玻璃钢内衬起到防腐和防渗的作用,缠绕层起到管道强度和刚度的作用,外保护层起到抗老化、防腐和防晒的作用。

二、玻璃钢管道制造工艺流程图。

玻璃钢模具准备。

设备调试和原材料准备。

玻璃钢管道衬里的制造。

远红外固化站衬里固化。

玻璃钢管道内衬质量检验。

缠绕玻璃钢管道加强层。

远红外管整体固化。

检查玻璃钢管道的外观和主要尺寸。

玻璃钢管道脱模。

1.5倍工作压力水压试验和标准要求的其他试验项目。

玻璃钢管道包装入库。

三.玻璃钢管道工艺详细说明:

(1)准备过程。

一、设备调试。*先,仔细检查设备运行和工作部件是否正常,特别是仔细检查树脂固化剂双组份泵是否堵塞,两者之间的配比是否符合设计要求;需要保证搪、绕、切边、脱模设备的稳定运行和工作精度;

b、清理模具。要求模具表面无凹坑、灰尘、杂物等附着物,模具表面应光滑,如有问题应及时修复和维护;

c、包裹聚酯薄膜。为了便于管材脱模,应在模具表面涂一层聚酯薄膜,重叠宽度为1~2㎝,厚度为40um。要求薄膜无损伤、无褶皱、两面光滑干净。薄膜产品质量符合GB13950-1992的要求。

(2)衬里制作工艺。

A.衬里树脂的制备。根据质检部门根据当时的工作环境和温度条件制定的树脂配方体系,进行衬里树脂的配制和交换,根据制造进度合理控制配料量。当现场情况发生变化时,质检部门和制造部门应及时调整配方,按新配方配制所需树脂;

b、补强材料的准备。根据设计要求,制作内衬所需的加固材料将运输到指定位置,先将一些宽幅加固材料切割到设计宽度;

c、制作内衬。内衬应按设计要求的铺设步骤制造。每单层铺设时,应施加合理的拉力,并使各层之间有适当的搭接。应通过用组合辊反复滚动来驱除气泡,以确保纤维完全浸湿。要求各增强材料层满足设计的树脂含量要求;

d、初步自检。每层按设计要求铺设完成后,要求操作人员进行初步质量检查:内衬是否达到设计厚度,部分区域是否缺胶、粘胶,是否有白点、气泡等。如果出现上述情况,应及时报告并采取处理措施;

e、进入内衬远红外深度固化过程。

(3)远红外深度固化。

制造的玻璃钢管道必须进行远红外深度固化处理,目的是提高内衬的固化程度,提高管道的耐腐蚀性和耐温性;

(4)过程质量检验。

缠绕前,再次确认衬里无气泡、气孔、杂质,表面光滑,树脂含量合理,无白点和局部固化缺陷。必须仔细检查衬里是否合格,不合格的严禁在机器上缠绕。

(5)缠绕工艺。

将设计的参数输入微机,内衬固化后,微机控制无碱无捻玻璃纤维的往复卷绕,直至卷绕层厚度。根据规定的厚度,涂上一层100*树脂含量的外保护层。缠绕层的树脂含量一般在35*左右,其厚度取决于管道设计的强度和刚度的组合。

(6)红外固化。

管道进入固化阶段。在固化过程中,模具应保持以适当的速度滚动,使其均匀固化。在养护过程中,应注意监测管温,合理调整养护方案。

(7)修整和脱模:

当管道的巴氏硬度大于30时,修整管道端口。然后用液压脱模机将管子和模具分开,按要求在管子中间做好标记。

(8)水压试验和管道布置:

每批管道应按规定进行水压试验,注满水后,均匀升压至管道设计压力的1.5倍,并保持不少于2分钟,并仔细检查管道表面和压力表。试压合格后,在两点支撑并放置管道。

销售热线:130-3167-2177 150-6969-2177

销售热线:130-3167-2177 150-6969-2177